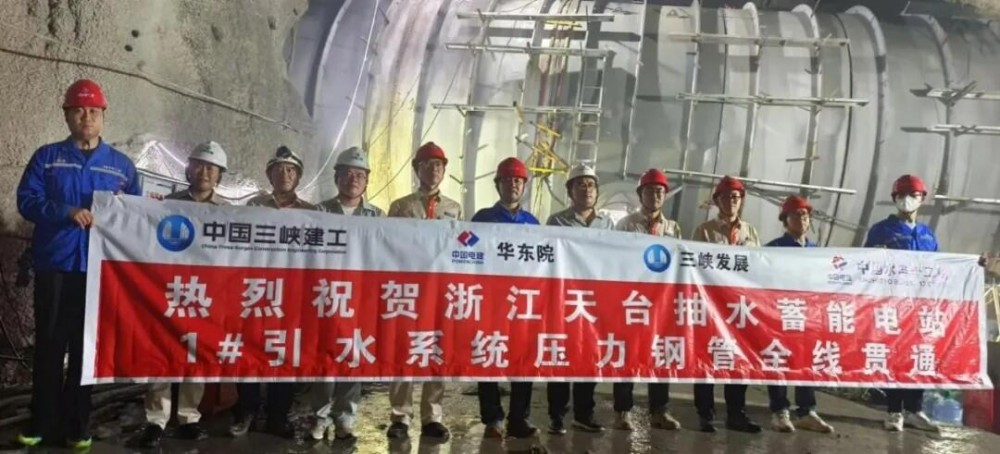

7月19日,历经约3小时的缓慢平移,浙江天台电站1号引水中平洞进人孔主管节顺利就位,与上、下游管节实现精准对接,标志着电站1号引水系统压力钢管全线贯通,为下一阶段引水系统充排水试验打下坚实基础,向年底首机发电迈进关键一步。

1号引水系统自上库事故闸门井下游渐变段末端至机组进水球阀上游均采用压力钢管衬砌,采用两级斜井布置,总长度约1706米,压力钢管直径为2.2米~6.6米、板厚为18毫米~66毫米,钢板强度等级为500兆帕、600兆帕、800兆帕、1000兆帕。其中上、下斜井长度483米、角度58.3度,位居国内前列。

三峡建工浙江天台公司工程管理部专业师刘华青介绍:“天台电站总共采购了约2.65万吨钢板用于制作压力钢管,其中1号水隧洞使用约1.2万吨钢板、共计612个单元节,由于斜井内的压力钢管安装难度大,给工程建设带来极大挑战”。为此,三峡建工浙江天台公司加强顶层设计,注重优化转序衔接,细化溜放压缝焊接回填等关键工序,联合参建各方攻坚克难、群策群力,最终实现了8个月完成1号下斜井压力钢管安装及回填的目标,达到行业先进水平。

1号引水系统压力钢管安装实现了2项创新突破,一是首次大规模成功应用1000兆帕级水电高强钢,其中钢岔管实现了国内首台套的工程应用。钢材与焊材的研发应用具有重大技术、经济和社会效益,不仅实现了降本减材,还推动水电行业材料升级,助力国家水电装备制造业高端化发展。二是在隧洞内成功实现了大直径压力钢管全位置自动化焊接,焊缝成型美观,质量一次合格。焊接机器人的成功应用,极大改善了施工环境,提升了电站压力钢管现场安装自动化和智能化水平,是压力钢管焊接领域的重大技术创新。

切换行业

切换行业

正在加载...

正在加载...